Maintenant que vous savez (presque) tout sur les protéines alimentaires grâce à notre guide ultime découvrez comment elles sont fabriquées !

Les protéines en poudre sont très populaires (et de plus en plus) parmi les sportifs et les personnes cherchant à améliorer leur régime alimentaire et à optimiser leur masse musculaire en augmentant leur apport en protéines. Ces poudres peuvent être issues de différentes sources, comme le lait (en général de vaches) ou les végétaux (pois, soja chanvre, riz, fèves, blé…).

Dans cet article, on vous propose d’explorer les différents procédés de transformation et de production utilisés pour obtenir ces protéines en poudre, ainsi que leurs avantages et leurs inconvénients. Vous découvrirez comment ces protéines sont extraites et traitées pour obtenir des poudres de qualité supérieure ainsi que les différentes options qui s’offrent à vous en matière de choix de consommation : pour augmenter votre apport en protéines ou pour à titre d’exemple, adopter une alimentation végétalienne.

Rappel

- Non, les protéines en poudre ne sont pas des produits dopants. De manière vulgarisée il s’agit de protéines déshydratées.

- Non, ces produits ne vont pas directement faire gonfler nos reins, exploser nos veines ou nous rendre difforme.

- En revanche, les protéines en poudre ne sont pas des produits naturels (à la différence du poulet, poisson etc…), récoltés dans le champ pour le végétal ou directement issus du pis de la vache pour les whey et autres isolats laitiers.

- Ces produits sont en réalité ultra-transformés et subissent des étapes de préparation plus ou moins lourdes pour passer de l’état solide à l’état poudreux.

Il s’agira par conséquent de choisir des produits de qualité et pour cela, vous pouvez trouver les scores des compléments alimentaires à base de protéines dans notre outil ScanNuts®.

Protéines de whey et Isolats laitiers

Les protéines de lactosérum ou les caséines sont aujourd’hui les protéines animales les plus vendues au monde.

Originellement un déchet de l’industrie fromagère, le lactosérum ou « petit-lait » était jeté car non intéressant dans le process de fabrication. Depuis les années 80, les industriels ont revu leur copie, faisant de ce déchet un produit à très haute valeur ajoutée et une véritable matière première. Avant de le mettre à la poubelle ou de le vendre en tant que nourriture animale, les industriels ont fait une série de tests sur ce « petit-lait » pour mieux connaitre sa teneur en nutriments et notamment, sa teneur en protéines.

D’ailleurs à la même époque, les études sur la nutrition sportive commencent à montrer l’intérêt de l’apport en protéines dans la recherche de performance. C’est dans ce contexte de recherche et de développement, que ces produits ont contribué au changement du paysage de la nutrition sportive. Au fil du temps, les procédés de transformation se sont perfectionnés, pour aller vers des produits de plus en plus concentrés en protéines, moins riches en sucres ou gras, très soluble dans l’eau et surtout, avec tous les parfums et saveurs possibles.

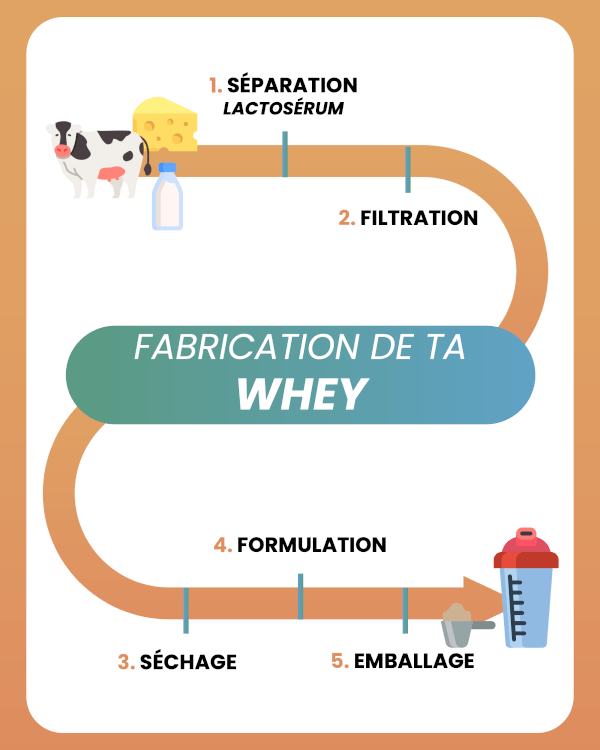

1. Séparation du petit-lait (lactosérum)

Notre voyage vers la protéine de whey commence avec du lait, en général de vache. Il y a deux moyens de l’obtenir :

- Protéine fromagère : il s’agit de récupérer le lactosérum (petit-lait) issu de l’industrie fromagère lors de l’étape de fabrication du fromage. Dans ce cas, le lait est d’abord pasteurisé (chauffé le plus couramment à 72°C pendant 15sec) pour tuer toutes les bactéries indésirables. La pasteurisation est un procédé essentiel pour assurer la salubrité du lait, ce qui ne le dénature pas entièrement (le lait ne voit pas sa valeur nutritive significativement diminuée). Il est ensuite coagulé pour séparer le caillé (la partie solide) de la partie liquide, appelée lactosérum. C’est le même liquide qu’on peut retrouver sur le dessus de nos yaourts (qu’il faut donc bien manger et non jeter si t’as bien tout compris !).

- Protéine laitière native : on utilise exclusivement du lait qui provient directement de la vache, sans transformation en amont. Dans ce cas, le lait est pasteurisé puis filtré.

La France est l’un des grands producteurs de lait en Europe. Beaucoup d’industriels utilisent des laits qui vient de contrées lointaines – plus pour des questions économiques que par disponibilité de la ressource.

2. Filtration

Il y a plusieurs types de filtration possibles, qui dépendent en général du matériel à disposition de l’industriel (c’est à dire l’espace de stockage et le coût des machines). Dans tous les cas, l’objectif est d’éliminer les impuretés et de séparer les graisses ou même le lactose. On observe deux principales méthodes :

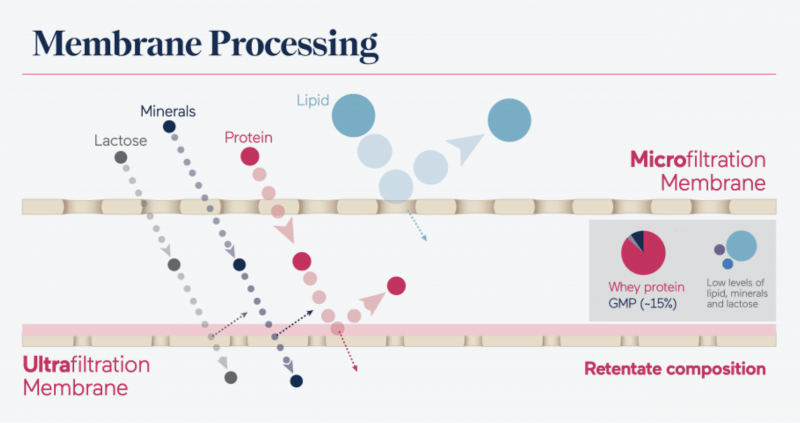

- La microfiltration (ultra-filtration) : la microfiltration à flux croisé et l’ultra-microfiltration sont une filtration classique mais à l’échelle du très micro (du très petit). Le poids moléculaire des protéines du petit lait étant supérieur à celui du lactose, on va utiliser des membranes en céramique (de 1 et 0,25 µm) où la protéine va se retrouver piégée dans le filtre alors que le lactose et les autres composants (dont les impuretés) vont pouvoir passer (un peu comme du café moulu et le marc de café qui se retrouvent dans le filtre de la cafetière).

Le plus grand avantage de cette technique réside dans le fait que la protéine n’est pas dénaturée puisqu’elle n’est pas chauffée. En revanche, cette méthode est très coûteuse.

La microfiltration © Agropur

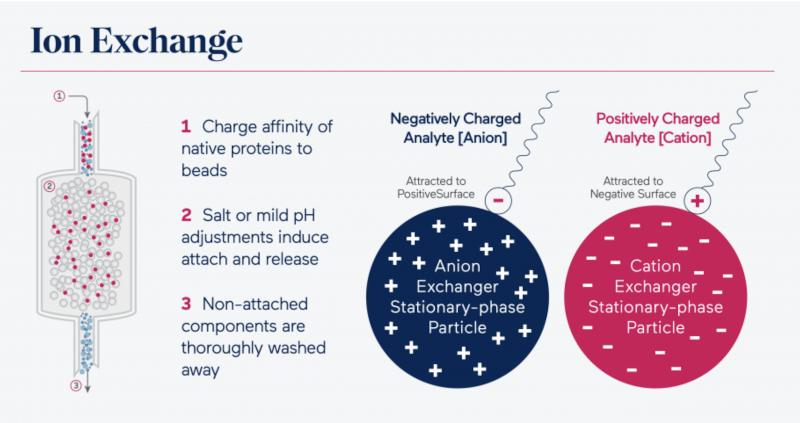

- L’échange d’ions : l’échange d’ions expose le lactosérum à des acides (couramment, l’acide chlorhydrique et/ou l’hydroxyde de sodium) dans le but de produire une charge électrique. Ce procédé va permettre de séparer le lactose et la graisse de la protéine du lactosérum.

Cette méthode est relativement bon marché et permet d’aboutir à une forte concentration en protéines. L’inconvénient est qu’elle dénature certains peptides stimulants l’immunité et potentiellement facteurs anticancérigènes, contenus dans le petit-lait.

L’échange d’ions © Agropur

3. Déshydratation

Notre protéine de whey est ensuite déshydratée pour en faire une poudre. On obtient cette transformation en utilisant des méthodes telles que l’évaporation à basse pression dans une tour de séchage, la lyophilisation ou la microfiltration à membrane.

4. Formulation

Notre protéine en poudre est maintenant prête mais l’aventure n’est pas encore terminée. En effet, les producteurs de protéines en poudre ajoutent d’autres ingrédients tels que :

- des sources de glucides

- des vitamines ou minéraux

- des arômes, des colorants et des additifs

À savoir : il existe différents types de protéines de whey, chacun étant fabriqué à partir d’une étape différente du processus de fabrication :

- La protéine de whey concentrée contient généralement entre 70 et 80 % de protéines

- La protéine de whey Isolat contient généralement entre 90 et 95 % de protéines

- Il existe d’autres types de whey comme la protéine de whey hydrolysée. Elle est prédigérée et permet une assimilation plus rapide des protéines par l’organisme.

C’est pourquoi, à partir de la même matière première, le lait, on peut avoir des produits totalement différents, en fonction de l’objectif de performance ou de l’objectif économique de l’industriel. On ne le dira jamais assez, mais en tant que consommateur, rien de plus simple pour s’en rendre compte : lisez les étiquettes et consultez notre ScanNuts®.

5. Emballages

La poudre de protéine de whey est ensuite emballée dans des contenants hermétiques pour la conserver jusqu’à ce qu’elle soit utilisée.

Mais alors on choisit quoi ? de la whey native ou fromagère ?

D’un point de vue nutritionnel et de manière générale, les protéines whey classiques et protéines natives ont la même qualité. Les protéines whey natives peuvent être plus riches en acides aminés si et seulement si les procédés de pasteurisation puis filtration utilisés ne dénaturent pas la matière première.

Volet sanitaire

D’ailleurs, un des principaux enjeux sera l’utilisation d’agent blanchissant (péroxyde de benzoyle) pour blanchir le petit-lait issu du fromage et le rendre d’une blancheur éclatante (avant de lui remettre des colorants dessus…). C’est d’ailleurs une alerte sanitaire en tant que tel.

Volet environnemental

Utiliser une protéine de whey issu de l’industrie fromagère permet de considérablement abaisser son bilan carbone. S’agissant maintenant d’une protéine de whey laitière, le lait va servir exclusivement à fabriquer de la Whey. En conséquence, l’impact environnemental (déjà énorme de l’élevage) pour aboutir à du lait va DIRECTEMENT se répercuter dans la protéine de whey native.

Au niveau de la protéine de whey fromagère, le lait va d’abord servir à faire du fromage puis de la whey. Avec la même quantité de lait, on va donc fabriquer deux produits distincts où l’impact environnemental se répercutera cette fois sur ces 2 produits.

Volet éthique

L’enjeu principal est l’opacité de la chaine d’approvisionnement. On ne sait pas d’où vient le lait (surtout s’il s’agit d’une whey fromagère), ni comment sont traitées les vaches, quelles technologies de filtration, pasteurisation, sont utilisées et par conséquent si notre whey est réellement intéressante pour nous (sans trop impacter l’environnement).

D’ailleurs en tant que consommateur, à moins de poser la question directement à l’industriel ou de connaitre la filière, il est quasiment impossible de savoir cela.

Ce manque de transparence peut d’ailleurs conduire à des dérives (liste non exhaustive) :

- des taux de protéines sur l’étiquette plus élevés que la réalité

- des taux de sucres / gras plus faibles sur l’étiquette

- des poudres de piètre qualité avec peu d’acides aminés essentiels (en quantité et qualité)

Choisir une protéine de whey issue de lait natif permet donc de mieux savoir d’où vient réellement le lait et donc de savoir où part l’argent : chez l’éleveur ou chez une dizaine d’intermédiaires industriels, que ce soit pour sa santé ou son compte en banque.

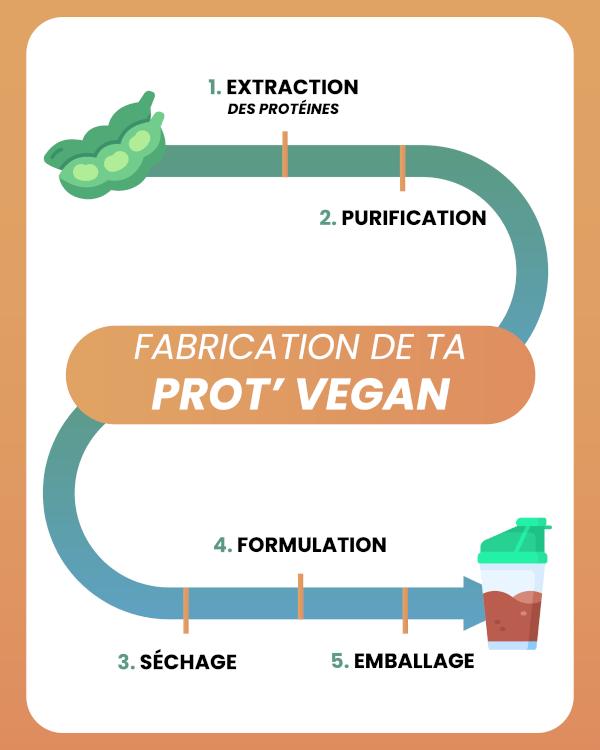

La Protéine VEGAN

La fabrication de la protéine végétale en poudre dépend de la source de protéine végétale utilisée.

1. Sélection et récolte des matières premières

Les matières premières des protéines végétales en poudre peuvent provenir de différentes sources, telles que :

- les protéagineux et légumineuses : comme le soja, la féverole, le pois, le lupin

- les céréales : avoine, riz, blé, quinoa

- les graines : lin, noix, noisette, chanvre

Les matières premières sont ensuite récoltées, séchées et broyées pour en faire une farine.

De manière général, il est difficile de trouver des matières premières végétales pour faire des protéines en poudre qui proviennent de France, voire d’Europe. Globalement, les origines asiatiques sont privilégiées (graines de courge, pois de Chine, riz d’Inde…) du fait du faible coût du salaire local et donc de la matière première.

2. Extraction des protéines

La farine est ensuite soumise à un processus d’extraction de protéine qui peut varier en fonction de la source de protéine végétale utilisée. Les méthodes courantes d’extraction comprennent l’utilisation de solvants (comme l’hexane, solvant organique provenant de la distillation du pétrole ou du gaz naturel) pour séparer les protéines des autres constituants de la farine, ou l’utilisation d’une pression à froid pour séparer les protéines des autres constituants.

Procédé opérationnel d’extraction

- Le végétal est d’abord concassé pour réduire les particules en petits morceaux.

- Ces particules sont ensuite exposées à l’hexane. On utilise ce type de solvant car très efficace du fait de sa forte affinité pour les graisses et protéines.

- Le mélange solvant-protéine est ensuite évaporé pour éliminer le solvant où la température de l’évaporation est ajustée pour éviter de dégrader les protéines.

- Le mélange protéine-solvant résiduel est ensuite soumis à une pression élevée pour séparer les protéines des autres constituants de la matière première végétale.

Notons que l’utilisation de solvants organiques peut présenter des risques pour la santé et pour l’environnement si elle n’est pas gérée de manière adéquate. Les normes de qualité et les réglementations en vigueur exigent des limites maximales d’utilisation et de résidus pour ces solvants. Les entreprises qui produisent des protéines végétales en poudre à base de solvants sont tenues de suivre ces normes pour garantir la sécurité alimentaire.

3. Purification

Une fois extraite, la protéine est ensuite purifiée pour éliminer les impuretés restantes. Cela peut inclure des étapes supplémentaires telles que la centrifugation, la filtration ou la décantation.

4. Déshydratation

La protéine végétale purifiée est ensuite déshydratée pour en faire une poudre. Cela peut être fait en utilisant des méthodes telles que l’évaporation à basse pression, la lyophilisation ou la microfiltration à membrane.

5. Emballage

La poudre de protéine végétale est ensuite emballée dans des contenants hermétiques pour la conserver jusqu’à ce qu’elle soit utilisée.

Notons qu’il existe d’autres types de protéines végétales :

- protéine d’isolat : obtenue par une étape supplémentaire de filtrage

- protéine texturée : obtenue par des traitements thermiques pour améliorer les propriétés culinaires de ces protéines

Certains de ces processus de fabrication peuvent entraîner des pertes de nutriments et de saveur, il est donc important de vérifier les informations nutritionnelles et l’origine des produits avant de les consommer.

6. Extrusion

Pour réaliser des produits végétarien ou végan (de la même façon que les substituts de viandes, saucisses, etc…) ou même des produits de boulangeries, des céréales du petit-déjeuner ou encore des croquettes pour les animaux, les fabricants utilisent le procédé d’extrusion.

Procédé opérationnel d’extrusion

C’est un processus de transformation thermique qui utilise de la chaleur, de la pression et un mélangeur pour mélanger, cuire et former les ingrédients.

- Lorsque les protéines végétales sont extrudées, elles sont mélangées avec d’autres ingrédients tels que des amidons, des graisses et des minéraux

- Elles sont ensuite soumises à de hautes températures et à des pressions élevées dans l’extrudeuse. Cela provoque des changements physiques et chimiques dans les ingrédients, tels que la décomposition des amidons, la dénaturation des protéines et la formation de nouveaux composés.

- Cette étape permet de créer des textures et des formes uniques, tels que des pellets, des granulés ou des nouilles, en utilisant des buses ou des moules pour donner à la matière première une forme.

Les avantages de l’extrusion des protéines végétales comprennent :

- la possibilité de produire des produits alimentaires de haute qualité à partir de matières premières peu coûteuses

- réduire les pertes de nutriments

- augmenter la digestibilité des protéines

- créer des produits alimentaires avec des propriétés nutritionnelles et sensorielles uniques qui peuvent être utilisés pour répondre aux besoins des consommateurs

- augmenter la consommation de protéines végétales pour les végétariens et les végétaliens (dans l’agriculture durable cela permet de réduire la dépendance aux protéines animales qui nécessitent généralement des ressources plus importantes pour être produites).

Sources

- Adnan Y. Tamime. 2012. Membrane Processing: Dairy and Beverage Applications. Wiley-Blackwell. Society of Dairy Technologies

- GEA. 2021. Solutions for vegetable protein manufacturing

- Jeantet R, Brulé G, Delaplace G. 2011. Génie des procédés appliqués à l’industrie laitière (2° Éd.). Lavoisier.

- Renan M, Mekmene O, Famelart MH, Guyomarc’h F, Arnoult-Delest V, Paquet D, et al. 2006. Ph-dependent behaviour of soluble protein aggregates formed during heat-treatment of milk at ph 6.5 or 7.2. J Dairy Res

- Tetrapack. 2022. WHEY PROCESSING. Dairy Processing Handbook. https://dairyprocessinghandbook.tetrapak.com/chapter/whey-processing

- Trystram,G ; Duquenoy, A ; Bimbenet, JJ. 2017. Génie des procédés alimentaires – 2e éd. – Des bases aux applications: Des bases aux applications. RIA Editions

Comme toujours, si on s’intéresse à ce qu’on consomme, c’est hypeeeeer instructif ! La suite logique, le post sur la conscientisation sur IG, ça va clairement de paire de comprendre ce qu’impliquent nos choix. Merci beaucoup pour cette mine d’informations !

Bonjour Annaëlle et merci pour ton précieux retour 😉

N’hésite pas à partager nos publications autour de toi.

Belle journée !

Merci pour cet article.

Concernant l’utilisation de l’hexane dans le processus de fabrication des protéines végétales, après recherche sur internet, j’ai l’impression qu’il y a des procédés comme l’hydrolyse enzymatique qui permettent de s’en passer. A vérifier, mais la certification bio sur les protéines végétales n’est sûrement pas compatible avec l’utilisation de l’hexane notamment.

Bonjour François,

Effectivement ces solvants ne sont pas utilisés dans des certifications biologiques à titre d’exemple.

On retrouve ces procédés surtout au niveau de certaines marques conventionnelles non labellisées.

Bonjour, quelqu’un m’a dit que si il y a marqué lactosérum et pas protéines de lait sur l’étiquette alors ça veut dire que c’est directement et toujours issu des restes de l’industrie fromagère et non directement du lait. Est-ce vrai ?

Merci pour votre réponse !

Bonjour Mathieu.

Effectivement il y a une différence notable entre de la whey fromagère et de la whey native. Lorsque la protéine est issue du lait natif, c’est indiquer sur l’étiquette, sinon c’est de la whey fromagère.

Plus d’infos ici : https://innutswetrust.fr/whey-native-whey-fromagere-faut-il-choisir/

Belle journée à toi.